Опции постпроцессоров

Перед каждым производством стоят задачи повышения эффективности работы оборудования, минимизации влияния человеческого фактора на качество продукции. И, как следствие, всех волнует сокращение себестоимости выпускаемых изделий

Создание постпроцессоров для станков ЧПУ является частью решения поставленных задач. Программное обеспечение, выбранное для разработки постпроцессора, сильно влияет на качество результата. В этой статье речь пойдет о создании постпроцессоров в системе NX, рассмотрим её широкие возможности

Содержание статьи

- Наши принципы разработки постпроцессоров

- Измерительные циклы

- Адаптивное управление обработкой

- Функции 3D-коррекции

- Специализированные циклы

Наши принципы разработки постпроцессоров:

- Высокая степень автоматизации. Наша цель - освободить пользователя от рутинных задач и лишних действий, необходимых для вывода управляющих программ. На уровне постпроцессора мы реализуем всё, что можно сделать автоматически

- Безопасность использования. На этапе постпроцессирования мы проводим все возможные проверки. Сводим к нулю необходимость ручной корректировки кода управляющих программ

- Функциональность. В постпроцессорах мы реализуем все функции, необходимые для эффективного изготовления деталей, обрабатываемых на оборудовании

Общепринятыми функциями постпроцессоров принято считать вывод управляющих программ токарной и фрезерной обработки деталей. Помимо реализации базовых функций, мы разрабатываем дополнительный функционал в соответствии с потребностями каждого производства

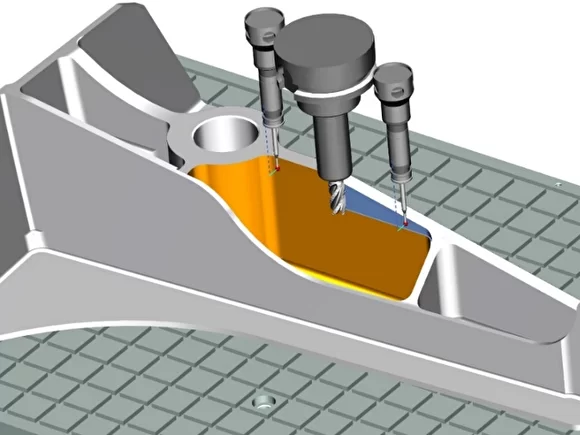

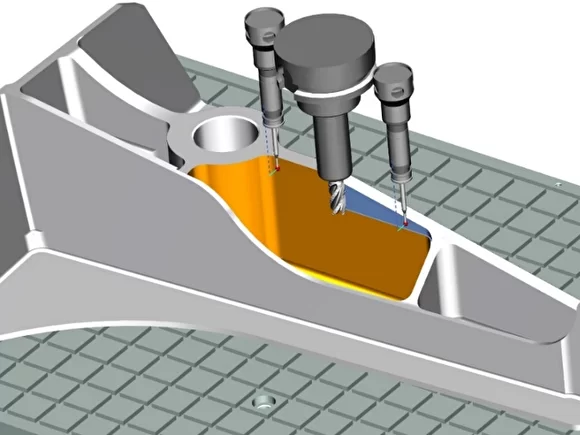

Измерительные циклы

Разработка управляющих программ с измерительными циклами в САМ-системе позволяет:

✔️ Повысить эффективность работы с оборудованием

✔️ Обеспечить безопасность управляющих программ измерения за счет возможности проведения внестаночного контроля

✔️ Увеличить коэффициент доступности оборудования за счет разработки программ привязки и измерения вне станка

✔️Привести в полное соответствие технологическую документацию реальному технологическому процессу изготовления детали

Кроме этого, измерительные циклы являются основой для разработки функций адаптивного управления обработкой.

Большинство современных станков оборудовано измерительными щупами. Они позволяют проводить замеры конструктивных элементов обрабатываемых деталей в рабочей зоне оборудования с ЧПУ.

В нашем решении реализована возможность вывода управляющих программ со стандартными измерительными циклами: измерение точек поверхности, отверстий, бобышек, прямоугольных карманов и выступов, пазов и перемычек, секторов, плоскостей и углов кромок детали. Также есть возможность формирования протокола по результатам проведенных замеров.

Данное решение широко востребовано в случае, когда необходимо осуществлять привязку «нулевой точки» непосредственно от поверхности заготовки для каждой детали. Примером могут служить заготовки, не стабильные по своим геометрическим параметрам: штамповки, отливки, сварные конструкции, длинномерные профили. Следующий пример: предварительно-обработанные заготовки после термообработки, когда необходимо выдержать точные размеры от поверхностей, не обрабатываемых на текущей операции.

Измерительные циклы часто применяются в случаях, когда необходимо выдержать точные размеры от поверхностей и элементов, обработанных на предыдущем установе. Протоколы измерения детали используются для принятия решения о необходимости доработки детали с целью достижения значений допусков размеров, заданных в конструкторской и технологической документации.

При необходимости, доработка осуществляется без снятия/установки детали со станка, что позволяет сэкономить время на переналадку и положительно сказывается на качестве выпускаемой продукции. Наиболее востребовано это оказывается для размеров, проконтролировать которые трудно или невозможно стандартными измерительными инструментами или без снятия заготовки со станка.

Кроме стандартных измерительных циклов могут быть разработаны специальные циклы, аналогов которых нет в системах ЧПУ станка. Примеры: определение центра окружности по радиальным замерам, определение цента окружности по 9-ти точкам, определение оси детали по нескольким элементам и др.

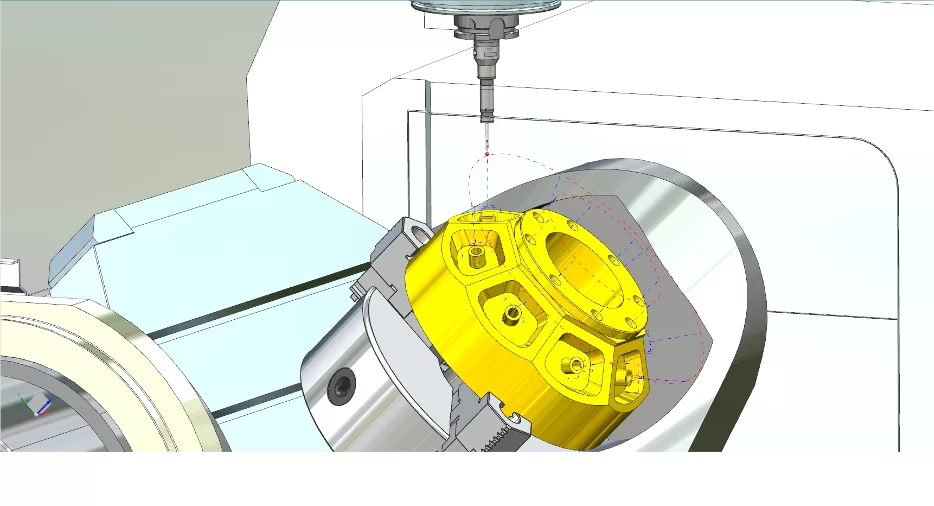

Адаптивное управление обработкой

Операции адаптивного управления обработкой условно можно разделить на два типа: черновая и чистовая адаптивная обработка.

Черновая адаптивная обработка предназначена для деталей, размеры заготовок для которых могут варьироваться в больших пределах (например, размеры литников в отливках).

Логика работы функции такая:

✔️ Измерительным щупом производится замер фактических размеров заготовки

✔️ Исходя из полученных данных производится расчет количества необходимых проходов (дополнительные проходы рассчитываются как по глубине, так и по ширине заготовки)

✔️ Производится обработка заготовки

При использовании опции адаптивного управления обработкой сокращается трудоемкость изготовления детали. При отсутствии этой опции управляющую программу приходится разрабатывать исходя из максимально возможного размера заготовки. В таком случае часть проходов осуществляется «по воздуху». В нашем решении обработка осуществляется исходя из реальных размеров каждой заготовки

Отдельно можно выделить группу операций адаптивной обработки отверстий. Они применяются в случае, когда необходимо выдержать заданную глубину конструктивных элементов отверстий от необработанной поверхности заготовки. Адаптивная обработка отверстий чаще всего применяется при изготовлении деталей из отливок, штамповок и сварных конструкций.

Чистовая адаптивная обработка предназначена для минимизации участия оператора в процессе обработки детали.

Логика работы функции такая:

✔️ Измерительным щупом производится замер фактических размеров заготовки

✔️ Исходя из полученных данных производится расчет коррекции, необходимой для получения размера в поле допуска

✔️ При необходимости, производится повторная чистовая обработка для получения размера в поле допуска

При использовании функций чистовой адаптивной обработки достигается:

✔️ Увеличение коэффициента многостаночного обслуживания

✔️ Повышение качества изготавливаемых деталей за счет минимизации влияния человеческого фактора на процесс обработки

✔️ Сокращение трудоемкости механической обработки деталей из нестабильных по геометрическим параметрам заготовок

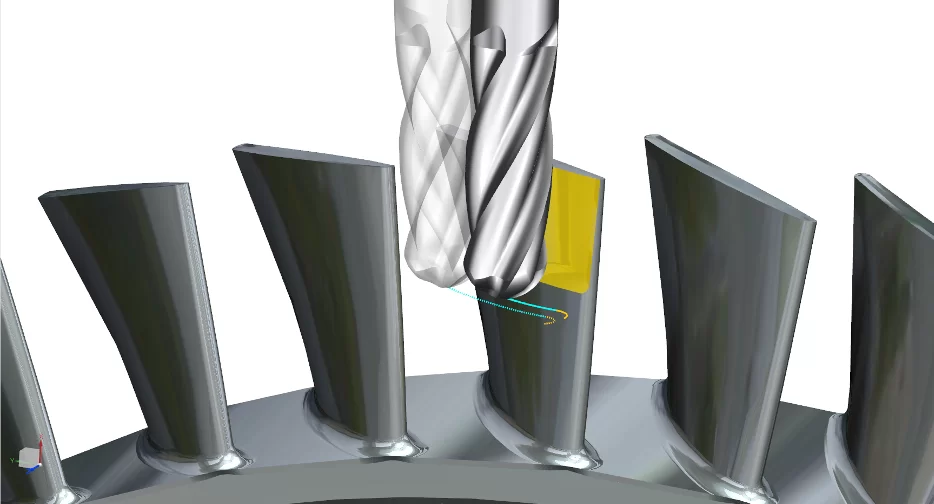

Функции 3D-коррекции

Все большую популярность при обработке деталей приобретает применение функций 3D-коррекции. Они используются при непрерывной 4-х и 5-ти координатной обработке, а также в обработке с фиксированной осью инструмента при «закатке» фасонных поверхностей радиусным инструментом (например, формообразующие поверхности прессформ и штампов).

Реализация 3D-коррекции возможна как на базе штатных функций систем ЧПУ станка, так и на решении, разработанном нашими специалистами. Особенно это актуально для станков, системы ЧПУ которых не оснащены штатными функциями 3коррекции.

Применение функционала 3d коррекции при изготовление деталей позволяет повысить качество выпускаемой продукции, а также расширить технологические возможности использования переточенного режущего инструмента

Специализированные циклы

Бывают случаи, когда для производства продукции предприятию необходимы функции, которые отсутствуют в штатных средствах систем ЧПУ станка. Решением данной проблемы может стать разработка соответствующего функционала на уровне постпроцессора или подпрограмм (специальных циклов) для систем ЧПУ станка. Вызов подпрограмм осуществляется из постпроцессора с передачей на вход параметров для их корректного выполнения. Чаще всего это интеграционное решение: постпроцессор -> подпрограмма для системы ЧПУ станка <- параметры системыЧПУ станка.

Примеры реализованных нами специализированных циклов:

✔️ Функция интерполяционного точения на фрезерных станках для обработки закрытых цековок в проушинах деталей

✔️ Функция завода инструмента с большим вылетом для выполнения операций глубинного точения с использованием поворотной оси станка. Часто применяется на фрезерно-токарных станках, имеющих ограниченный лимит перемещения в направлении оси шпинделя

✔️ Строгание ориентированных шпоночных пазов на фрезерных станках

✔️Функция точения винтовых профилей методом закатки стандартным режущим инструментом.

Перед каждым производством стоят уникальные задачи, поэтому мы поможем в разработке любых специализированных циклов обработки, соответствующих возможностям имеющегося в наличии оборудования

Если у Вас появились вопросы, просто напишите нам в форме по ссылке Специалисты Clio-Soft оперативно свяжутся и проконсультируют!

Поможем по вопросам:

✔️ подбора промышленного оборудования под Вашу продуктовую линейку

✔️ повышения производительности существующего оборудования

✔️ разработки управляющих программ, постпроцессоров и кинематических моделей для станков ЧПУ и роботов

✔️ как правильно инвестировать средства в цифровое производство

✔️ как предотвратить поломки оборудования

В нашем блоге Вы найдете другие полезные видео и статьи

С уважением, команда Clio-Soft